液壓缸最常見的失效形式是泄露,很多人都覺得液壓缸泄露是密封設計有問題,其實并不盡然,液壓缸泄露的因素很多,密封是直接原因,但是根本原因有可能是設計中考慮欠缺導致的,有三種可能造成密封泄露的原因,很多人在液壓缸設計時都忽視了,下面我們咱們一一列舉

1.液壓缸緩沖設計,緩沖壓力沒有校驗

當液壓油缸質量較大或負載較大,運動速度較高(>12m/s)時,由于慣性力較大,具有很大的動量。在這種情況下,活塞運動到缸筒的終端時,會與端蓋發生機械碰撞,產生很大的沖擊和噪聲,嚴重影響設備強度,甚至引起破壞性事故,因此需要設計緩沖裝置來消除或減小這種撞擊

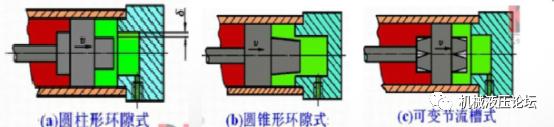

可以設計不同的緩沖裝置來減小這種沖擊的影響,常用的緩沖形式有如下幾種,可以根據具體情況進行選擇合適的緩沖形式。

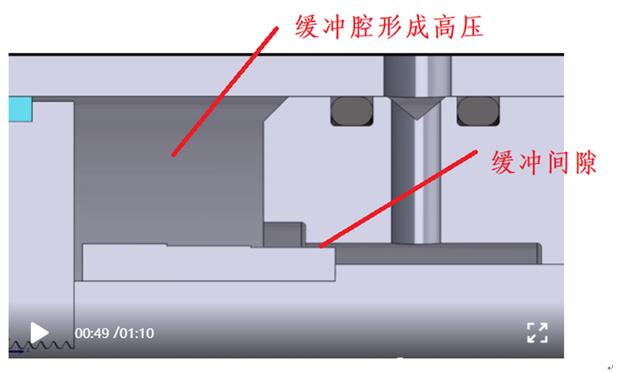

設計了緩沖的液壓缸,在行程末端速度會慢下來,但是由于緩沖間隙很小,油液通過速度很慢,活塞桿又在慣性力(活塞和外部工作件慣性聯合作用)作用下,對緩沖腔內的油液擠壓,從而在緩沖腔內形成很高的壓力,有時甚至比額定工作壓力高很多,這時就需要對緩沖壓力進行計算并做相應的校驗工作

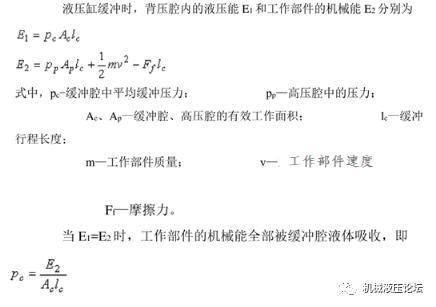

緩沖腔壓力計算,緩沖形式及結構設計完畢,可以用如下公式進行緩沖壓力的計算,比較復雜的緩沖形式需要用數值方法進行計算

密封的設計也需要考慮是否能承受緩沖壓力,同時緩沖壓力也會對缸筒的強度和端蓋的連接強度產生影響,也要一并考慮

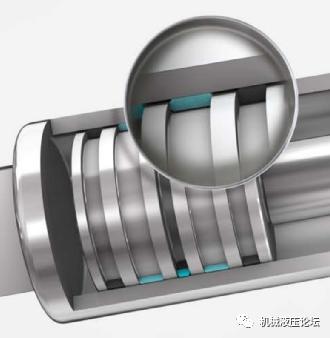

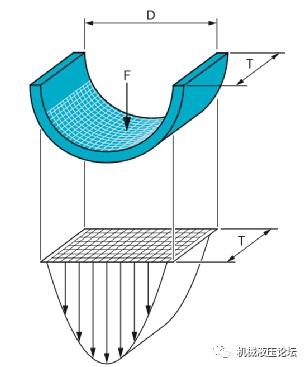

2.液壓缸導向環設計

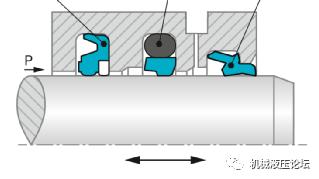

液壓缸工作時做往復直線運動,在某些特定情況下,可能會承受徑向載荷,這時就需要特別考慮了,我們都知道,活塞桿與端蓋之間的間隙很小,受到徑向力就可能使活塞桿與端蓋產生金屬摩擦接觸,從而導致活塞桿被刮傷,產生的金屬屑也會損毀密封圈,最終導致泄漏

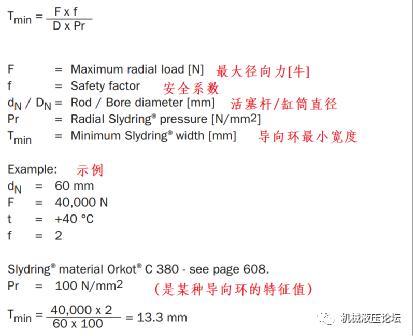

因此需要設計導向套,并計算導向套是否能滿足工況要求,下面是計算過程示例

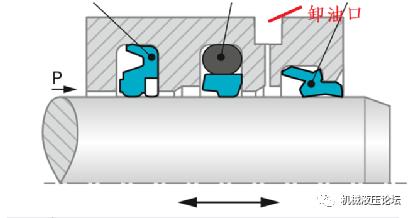

3.設計液壓缸端蓋密封卸荷孔

在液壓缸設計時,我們一般都會設計防塵密封,在活塞桿來來回回的工作過程中,很容易在高壓密封和防塵密封之間形成液壓油累積,時間久了形成高壓,尤其是液壓油缸形程比較長時,更容易形成高壓油腔,防塵圈在快速形成的高壓油作用下,很容易失效

這時如果在高壓密封和防塵密封之間設計一個卸油口通往油箱就很好地解決了這個問題。

關注加好友

關注加好友